導入事例

当社の物流改善の導入事例を紹介します。

資材メーカーA社様

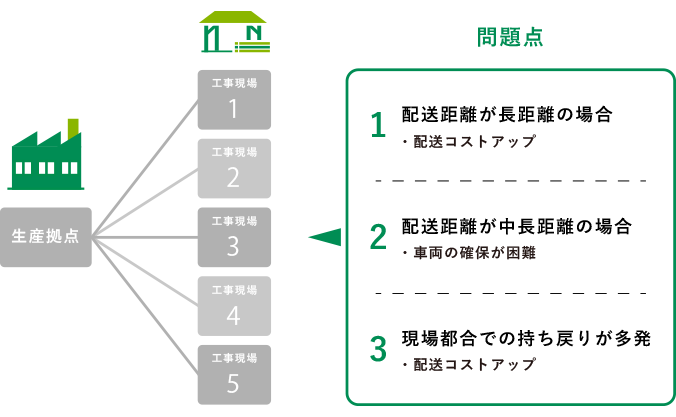

従来の問題点

- 生産拠点が1か所で、そこから全国へ配送していた

- 配送距離が長いエリアについて、コストがかかっていた

- 中長距離へ配送できる車両の確保に困っていた

- 現場都合での持ち戻りが多く、コスト増となっていた

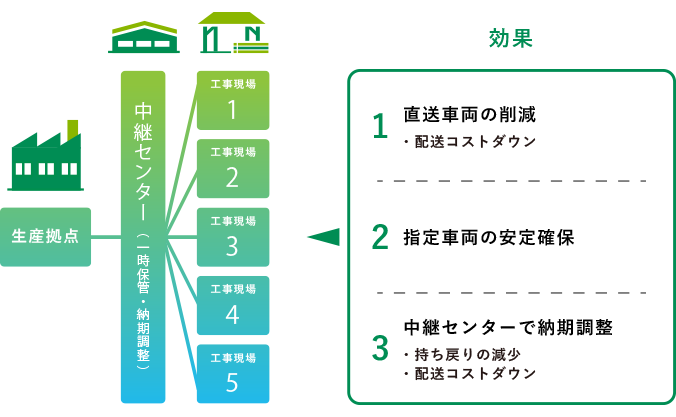

改善施策

- 生産拠点から当社の中継センターへ幹線車両にて輸送

- 中継センターにて一時保管し、現場と納期調整を実施

- 小型車両など、現場に合わせた車両で配送

改善後の効果

- 直送車両削減によるコストダウンの実現

- 指定された車両の安定的な確保

- 納期調整による持ち戻りの解消

ハウスメーカーB社様

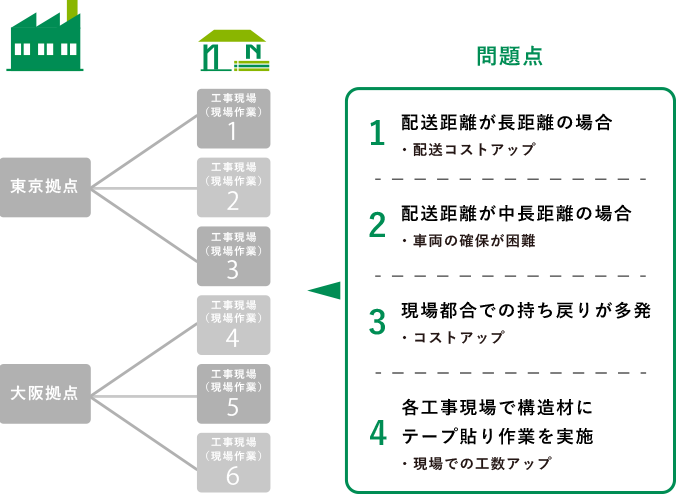

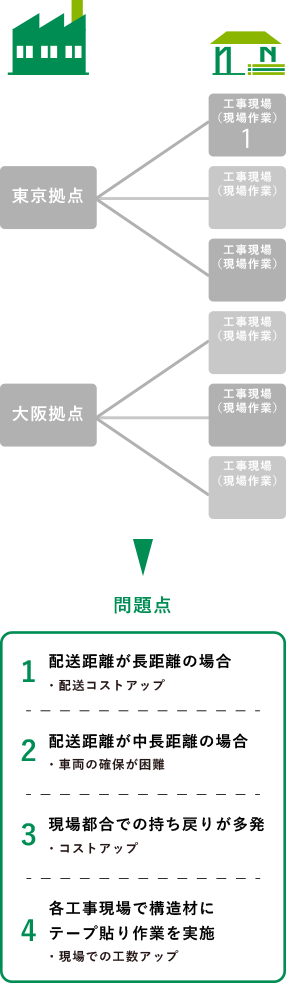

従来の問題点

- 全国に対して東阪2拠点からの直接配送になっていた

- 配送距離が長いエリアについて、コストがかかっていた

- 中長距離へ配送できる車両の確保に困っていた

- 現場都合での持ち戻りが多く、コスト増となっていた

- 配送距離が長いため、きめ細かな対応が難しく、サービスレベルが上がらなかった

- 建築現場で「構造材にテープを貼る」という工程があり、職方に大きな負荷を与えていた。

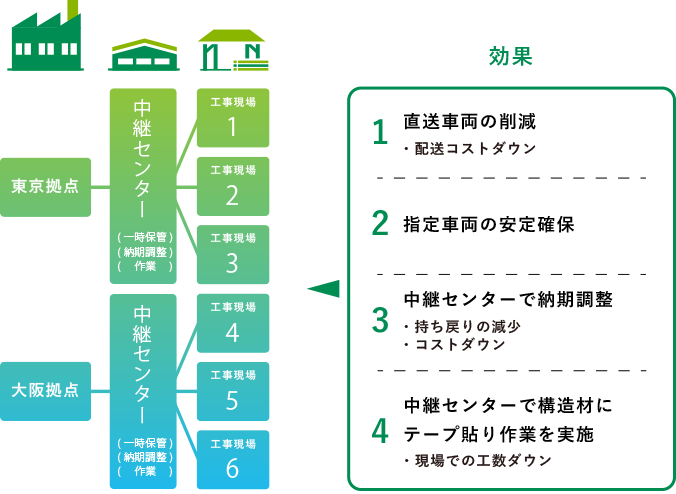

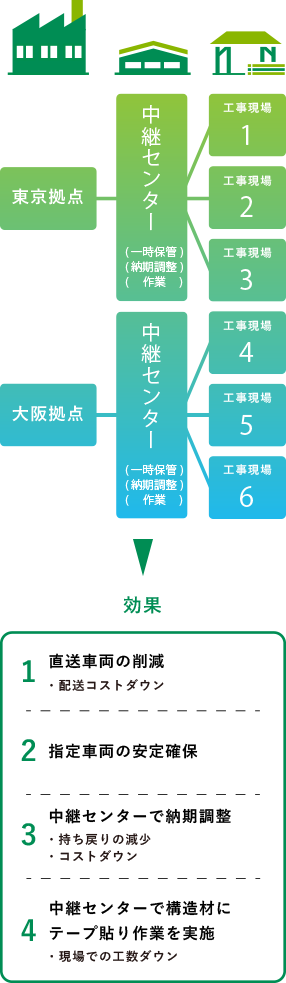

改善施策

- 東阪2拠点および資材メーカーから当社の中継センターへ幹線車両で輸送

- 中継センターにて一時保管し、現場と納期調整を実施

- 小型車両など、現場に合わせた車両で配送

- 中継センターで「構造材へのテープ貼り」を代行する形とし、人数をかけて一気に作業を行う形に変更

改善後の効果

- 直送車両削減によるコストダウンの実現

- 指定された車両の安定的な確保

- 納期調整による持ち戻りの解消

- 流通加工による現場工数の大幅削減

- サービスレベル向上による、職方からの評価大幅上昇

お問合せフォーム